液压控制技术在旋回破碎机中的应用知识(KWZK半岛(中国)自控)

液压控制技术在旋回破碎机中的应用知识(KWZK半岛(中国)自控)

导读

旋回破碎机经常会出现过铁超载等工况,造成主轴、动锥剧烈运动。针对上述情况,应用液压泵控制主轴升降,应用液压平衡缸保护动锥,应用液压保护系统防止过铁损伤设备。液压控制技术在旋回破碎机上的应用证明,该技术具有响应速度快、容易实现过载保护等特点,降低了设备故障率,提高了设备作业率。

随着科技的快速发展,对各种矿产资源的需求越来越大,矿业开发得到快速发展。破碎设备是矿业开发的重要设备,在破碎工艺流程中,旋回破碎机用于原矿的初级破碎作业。其作业工况极为恶劣,由于经常带载启动,且所处理的矿石大小、性质各异,所以负载极不稳定,运行中会出现频繁过载现象,这就要求设备本身应具有良好的自我保护系统,以使设备安全运转,连续工作。液压控制技术具有响应速度快、容易实现过载保护等特点,在破碎机中的应用越来越广泛。

1、主轴液压升降技术

旋回破碎机主要为底部单缸液压旋回破碎机,工作时,通过对液压缸的升降控制实现主轴上下位置调节,进而调节破碎机排料口大小。破碎机主液压缸的升降控制十分重要,要求调节时液压缸升降灵敏,调整到位后主液压缸位置能够保持稳定,从而保持排料口恒定。目前,国内外破碎机主轴的升降一般采用液压阀控制和液压泵控制 2 种方式。

1.1 液压阀控制

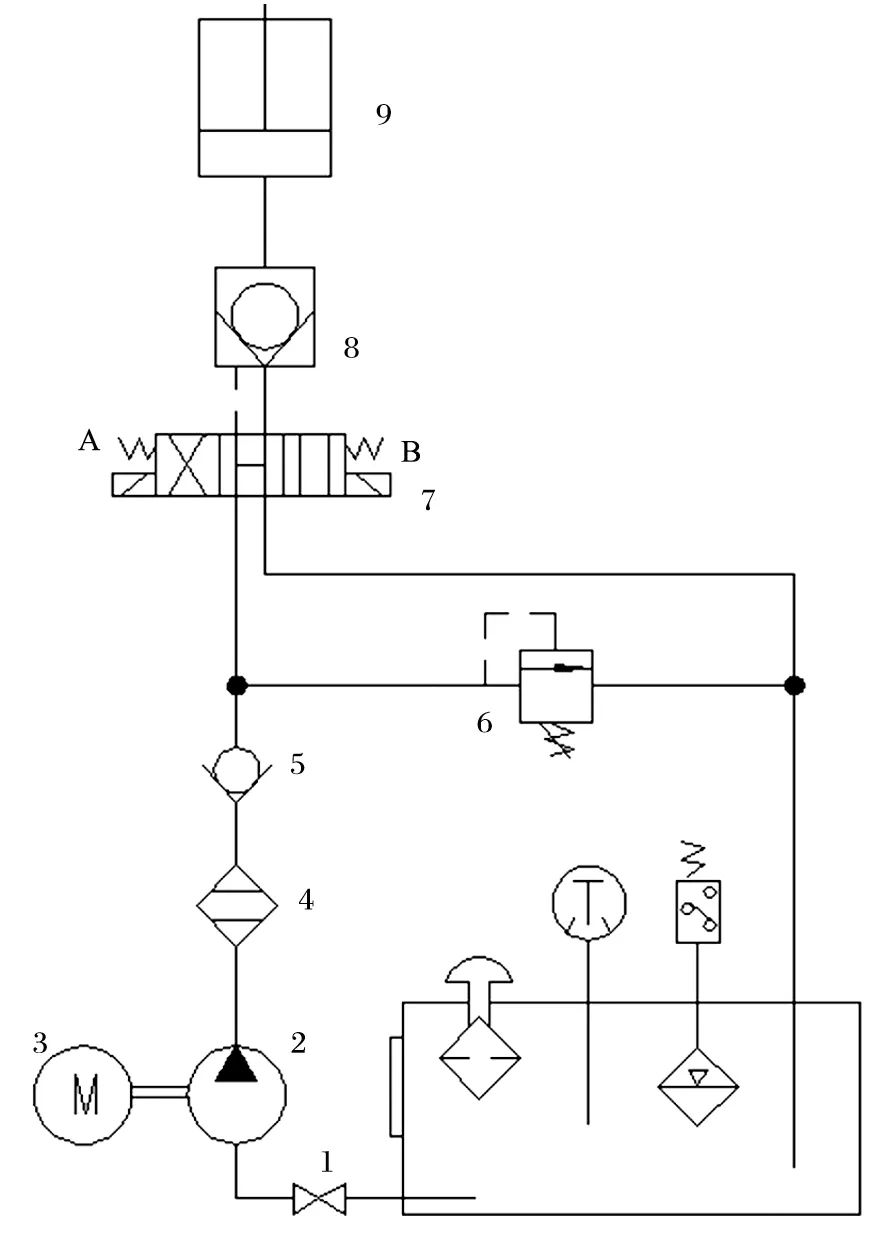

液压阀控制回路如图 1 所示。其控制原理为:液压泵启动,电磁换向阀 A 端电磁铁带电,液压油经泵输送到液压缸,控制液压缸活塞向上动作,主轴上升;当需要降低主轴时,液压泵启动,电磁换向阀 B端电磁铁带电,液压油经液压泵输送到液控单向阀,控制油口打开液控单向阀,液压油靠主轴、液压缸活塞自重从液压缸返回油箱,控制主轴降低。

图1 液压阀控制回路

1.球阀 2.液压泵 3.电动机 4.过滤器 5.单向阀 6.溢流阀7.电磁换向阀 8.液控单向阀 9.液压缸

1.2 液压泵控制

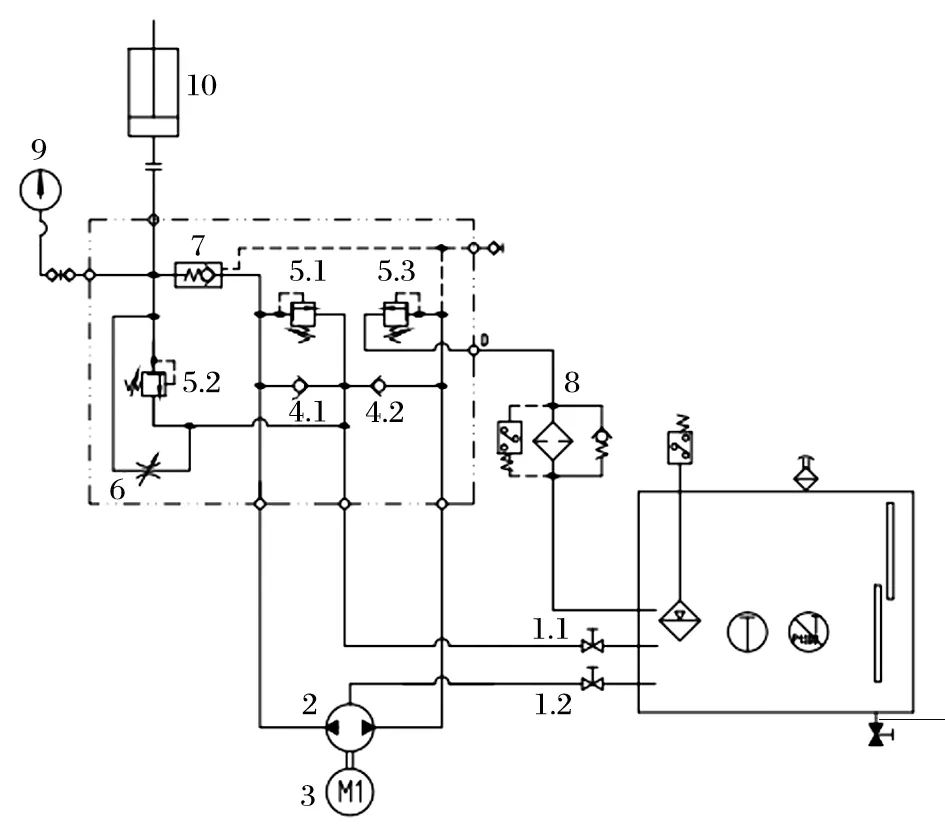

液压泵控制回路如图 2 所示。其控制原理为:当电动机带动液压泵顺时针转动时,液压油经球阀、单向阀 4.2、液压泵、液控单向阀输送到液压缸,控制液压缸活塞上升;当电动机带动液压泵逆时针转动时,油箱中的液压油经球阀、单向阀 4.1、液压泵输送到液控单向阀,控制油口打开液控单向阀,液压缸中的液压油经液控单向阀、液压泵、溢流阀、过滤器返回油箱,主轴降低,液压泵控制与液压阀控制相比,无节流损失,节能明显,结构更加紧凑。其不仅保留正向升起准确的特点,而且反向落下时冲击小;采用螺纹插装阀,嵌入式阀块设计技术,体积更小,质量更轻,对油液不敏感,保压效果好,能更好适应破碎机粉尘大的工况。液压泵控制装置如图3所示。

图2 液压泵控制回路

1.球阀 2.液压泵 3.电动机 4.单向阀 5.溢流阀 6.节流阀7.液控单向阀 8.过滤器 9.压力表 10.液压缸

图3 液压泵控制装置

2、平衡缸动锥跳跃保护技术

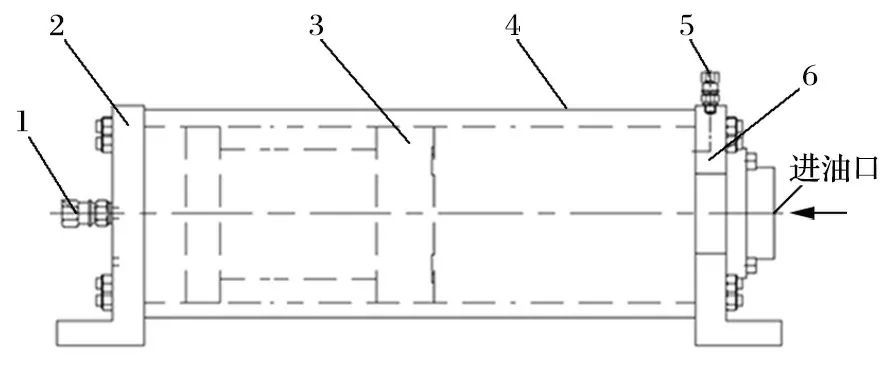

大型旋回破碎机工作过程中,经常出现动锥跳跃砸坏位于主轴下部的摩擦盘。在液压系统中采用平衡缸,有效避免了该现象的发生。平衡缸结构如图 4 所示,主要由上端盖、下端盖、缸体、柱塞、充气阀、排气阀等组成,与活塞式蓄能器类似。

图4 平衡缸结构

1.充气阀 2.上端盖 3.活塞 4.缸体 5.排气阀 6.下端盖

平衡缸外观如图 5 所示。正常工作时缸内油液侧充满一定压力的液压油,气体侧预充一定压力的氮气,当液压油侧由于主轴跳动瞬间失压时,氮气压力推动活塞将缸内液压油快速排出到主液压缸,使主液压缸柱塞向外伸出,防止主轴与液压缸柱塞支撑部脱离,并在油压的作用下缓慢落下,避免主轴上窜后回程下落过快而损坏破碎机部件。与活塞式蓄能器不同的是:平衡缸采用中空活塞设计,为缸内氮气形成一个固定容积的腔室。工作过程中,氮气压力保持恒定,不会因物料波动而波动,从而不会影响到主轴的位置和排料口的大小。

图5 平衡缸外观

3、瞬时过铁保护技术

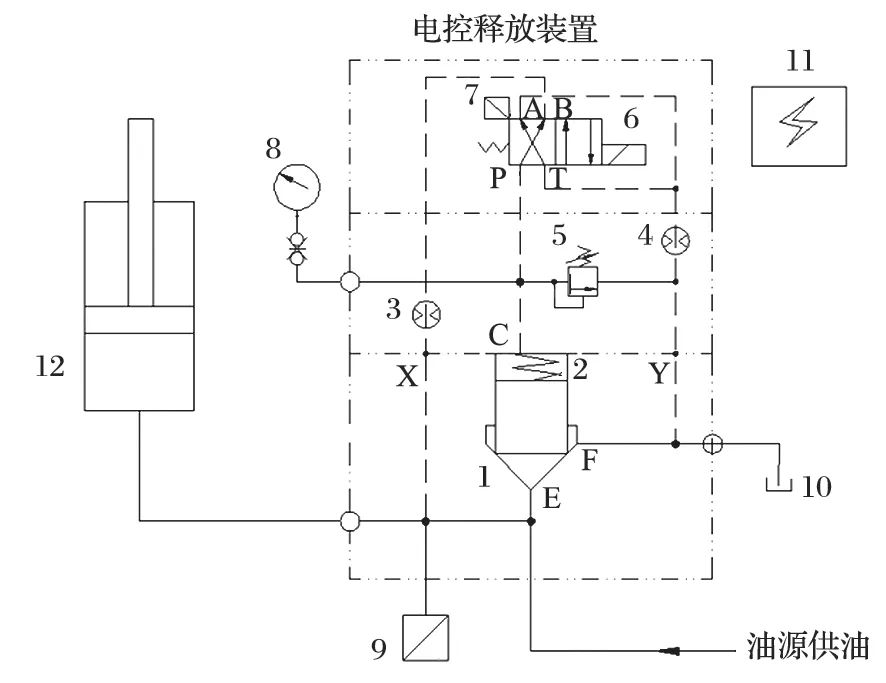

旋回破碎机目前过载保护采用液压式过载保护系统,当有不可破碎物通过破碎腔时 (即发生过铁),加载液压缸的压力升高,控制系统通过压力传感器检测油压并判断破碎机是否过载,一旦过载,液压系统泄压,加载液压缸退让。而当硬质物料排出,过载消失后,加载液压缸又能迅速通过液压系统恢复到原位置,保证正常的破碎作业。液压过载保护原理如图 6所示。

图6 液压过载保护原理

1.插装阀主阀芯 2.复位弹簧 3.固定节流塞 Ⅰ 4.固定节流塞Ⅱ5.溢流阀 6.电磁换向阀 7.检测开关 8.压力表 9.压力传感器10.油箱 11.电控箱 12.加载液压缸

当有不可破碎物通过破碎腔即发生过铁时,负载变大,加载液压缸油压升高。压力传感器检测油压高于压力保护设定值时,电磁换向阀通电换向。此时插装阀主阀芯的上腔 C 口经过电磁换向阀的 P 口、A 口并通过固定节流塞后与油箱相通,插装阀主阀芯上腔C 口压力油流回油箱,插装阀主阀芯在 A 口压力油作用下迅速抬起,A 口与 B 口连通,加载液压缸压力油通过 A 口、B 口流向油箱,实现退让。

当来料中的硬质物得到释放后,负载变小,加载液压缸中的油压随之减小。压力传感器检测油压低于压力设定值时,电控发出信号使电磁换向阀失电复位,同时启动液压泵开始供油。外部液压油一方面通过 X 口,经固定节流塞Ⅰ、电磁换向阀的 B 口、P 口进入插装阀主阀芯的上腔 C 口,和复位弹簧 2 一起作用,使插装阀主阀芯迅速关闭;另一方面进入加载液压缸使其从退让位置复位。当加载液压缸完全复位,系统压力恢复工作状态的设定值,液压泵停止运行,加载液压缸处于保压工况,设备恢复到正常的挤压破碎状态。

溢流阀的作用与电磁换向阀的作用类似,属于机械保护。当系统过载,油压升高,达到溢流阀的压力设定值,溢流阀打开,插装阀主阀芯上腔 C 口压力油通过溢流阀流回油箱,阀芯在 E 口压力油作用下迅速抬起,实现卸荷保护。

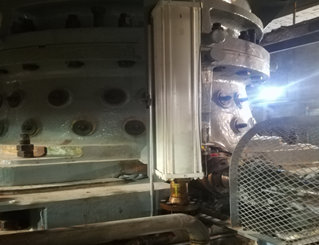

该过载保护系统(见图7)能在设备遇到过铁时,自动实现迅速打开、迅速关闭,在瞬间过载时能迅速做出反应,最大限度保护设备,同时液压缸能够迅速复位,使破碎机快速恢复到初始破碎状态,保证了设备运行效率。

图7 液压过载保护系统

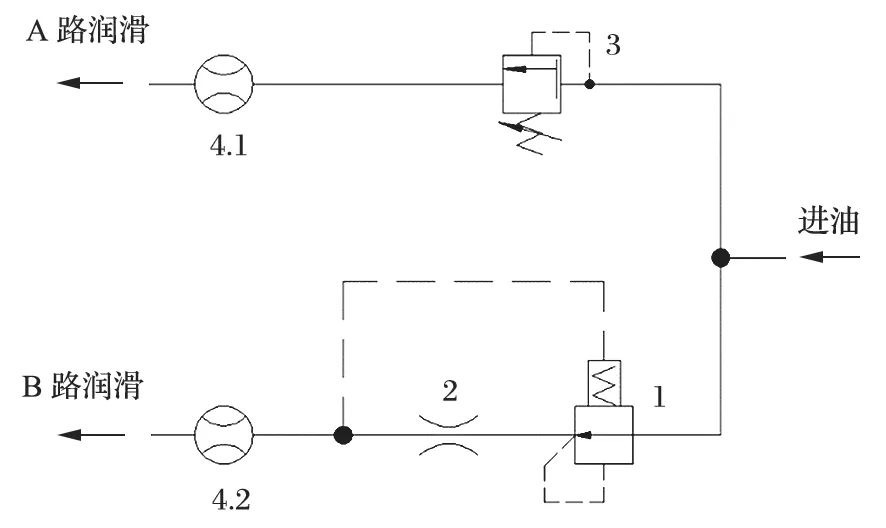

4、分流调节技术

为保证旋回破碎机的正常运行,其偏心套内外润滑点需得到充分、良好的润滑。破碎机内部结构复杂,各个摩擦副的设计间隙各不相同,流经偏心套内外的润滑油的压力损失不仅相差很大,而且各个支路的压力损失随温度、黏度变化而变化。

传统的润滑系统一般通过设置节流阀来进行偏心套内外供油流量的分配与调节。节流阀的调节精度易受压差、油温变化的影响,会导致流量变化较大。为解决这一问题,采用压差调节流量的原理,通过设置各个支路的压力损失从而实现优先润滑偏心套的目的。压差调节流量原理如图 8 所示,压差调节装置如图9所示。

图8 压差调节流量原理

1.定差减压阀 2.固定节流塞 3.溢流阀 4.流量计

图9 压差调节装置

在各种流量调节形式中,“节流”属最常见、最有效的一种方案。对于节流口来说,其流量

式中:K 为节流系数,由节流口形状、流体流态、流体性质等因素决定;A 为节流口通流面积;ΔP 为节流口前、后压差;m 为由节流口形状和结构决定的指数,0.5≤m ≤1。

压差调节装置采用定差减压阀+固定节流塞方案。该方案是将节流口大小固定,通过调节固定节流塞进出口压差来达到调节流量的目的。当节流口通流面积一定时,流量随 ΔP 值的变化而变化。调节中通过观察 B 路中流量计 4.2 的数值,可较为准确的提供B 路润滑油的流量。实践证明:在破碎机恶劣的工况中,此流量调节稳定性优于节流阀调节,不仅确保了偏心套内支路得到优先润滑,而且偏心套内外 2 条支路均可得到合理的流量分配,达到充分润滑的目的,使得破碎机整体运转的稳定性、可靠性、经济性均有较大提高。